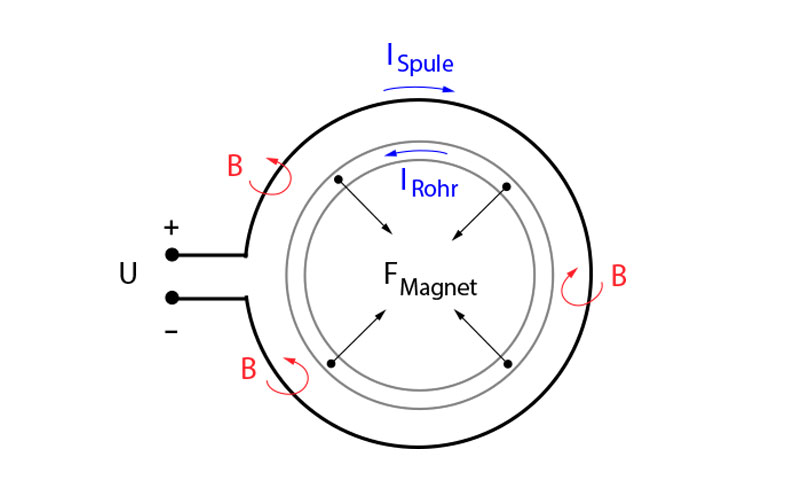

Auf Stromdurchflossene Leiter wirkt im Magnetfeld eine Kraft. Sie ist nach ihrem Entdecker Hendrik Anton Lorentz als Lorentzkraft bekannt. Stromdurchflossene Leiter erzeugen zudem selbst ein magnetisches Feld. Ist die Stromflussrichtung in beiden gleich, ziehen sich zwei parallele, stromführende Leiter an. Projiziert man diese Effekte auf ein Rohr, das sich innerhalb einer Spule befindet, stellt die Spule einen Leiter dar, das Rohr den zweiten. Wird nun die Spule mit Wechselstrom beaufschlagt, induziert sie nach der Lenzschen Regel in das Rohr einen gegenläufigen Stromfluss. Auf die Rotationsachse des Rohres wirkt dadurch eine radiale Kraft.

Wechselt der Spulenstromfluss seine Richtung, baut sich im Rohr erneut ein gegenläufiger Stromfluss auf. Daher bleibt die auf das Rohr einwirkende Kraft in ihrer Richtung bestehen (siehe Bild unten links).

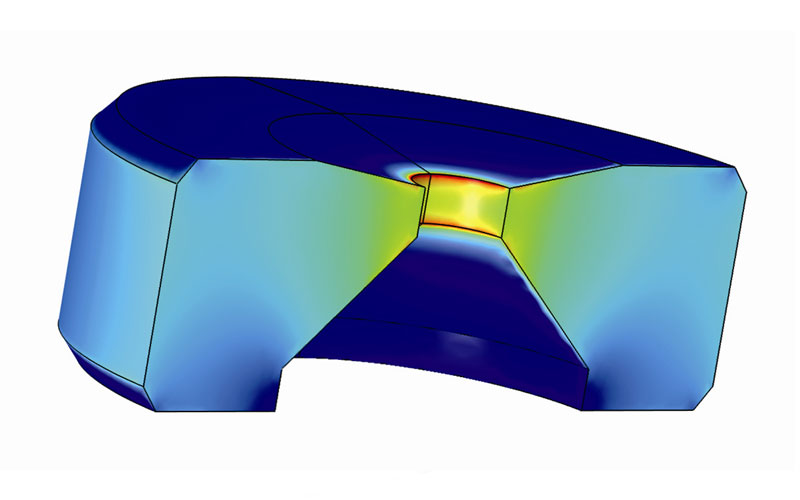

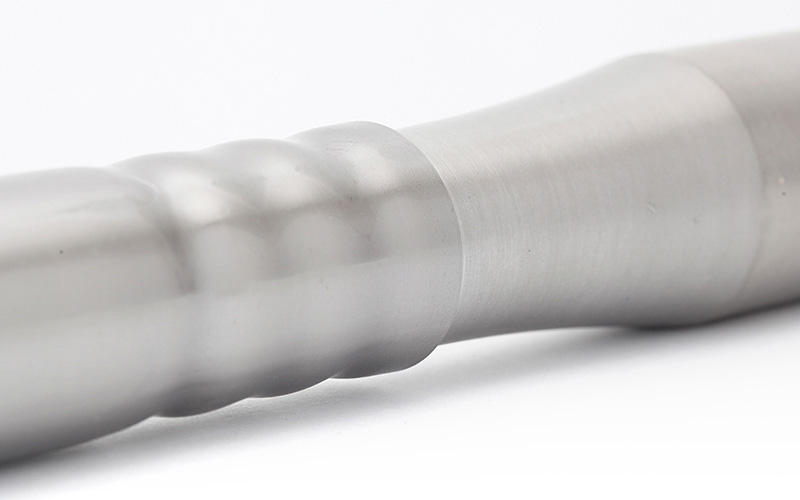

Die Umformung des Rohres verläuft jedoch zeitversetzt zum Stromverlauf. Dies ist maßgeblich durch die Massenträgheit des bewegten Bauteils bedingt. So zeigt die folgende Bildsequenz (siehe Bild unten Mitte) die berechnete Umformung eines EMPT-Beispielbauteils.

In der ansteigenden Flanke des sinusförmigen Stromverlaufs verstreicht zunächst einige Zeit, bis sich der Bauteilquerschnitt hin zu kleineren Durchmesserbereichen verschiebt. In diesem Zeitraum bauen sich im Rohr zunächst Spannungen auf. Einerseits ist die Fließgrenze des Materials zu überwinden und andererseits die Kräfte aus der Massenträgheit. Haben die Spannungen ein ausreichendes Niveau erreicht, reduziert sich der Rohrdurchmesser. Im weiteren Verlauf beschleunigt sich die Durchmesserreduktion. Die Umformung ist noch vor dem Wechsel der Stromrichtung in weniger als 25µs beendet.

Die zur Erzeugung des magnetischen Feldes notwendigen Ströme werden mit Hilfe eines Pulsgenerators aufgebracht. Dieser besteht aus der Kondensatorbatterie, sowie den zugehörigen Lade- und Schalteinrichtungen. Zum Umformen eines in der Arbeitsspule positionierten Bauteils ist es zunächst notwendig, die Kondensatorbatterie zu laden. Dieser Vorgang benötigt ca. 3 bis 8 Sekunden. Nach Beendigung des Ladevorgangs wird nun ein Hochstromschalter geschlossen, der Spule und Kondensatorbatterie trennt. Der Strom fließt impulsartig in die Spule.

Durch diesen Anlagenaufbau ist die zur Umformung notwendige Bereitstellung gepulster Ströme im Bereich einiger 100 Kilo Ampere gewährleistet. Die benötigte Netzanschlussleistung hingegen ist durch die 3 bis 8 Sekunden dauernde Aufladung der Kondensatoren auch bei leistungsstarken Anlagen auf 380V/32A begrenzt.

Die Stromkosten pro Puls betragen bei einem PS64-16 (64kJ) System nur 0,0015€!