Elektromobilität und Batterietechnik stellen Anforderungen an die eingesetzten Werkstoffe, die zum Teil nur mit Multimaterialbauweise zu lösen sind. Hochfeste Fügungen thermisch sensibler Aluminiumlegierungen, Kupfer- Aluminiumverbindungen stellen konventionelle Techniken oftmals vor große Herausforderungen.

Die EMPT hingegen erlaubt intelligente und wirtschaftliche Lösungen in folgenden Anwendungsgebieten:

Batteriekästen

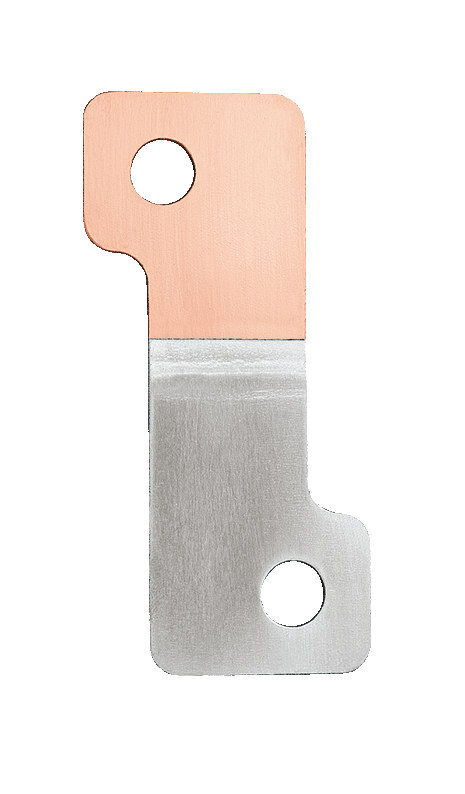

Busbars

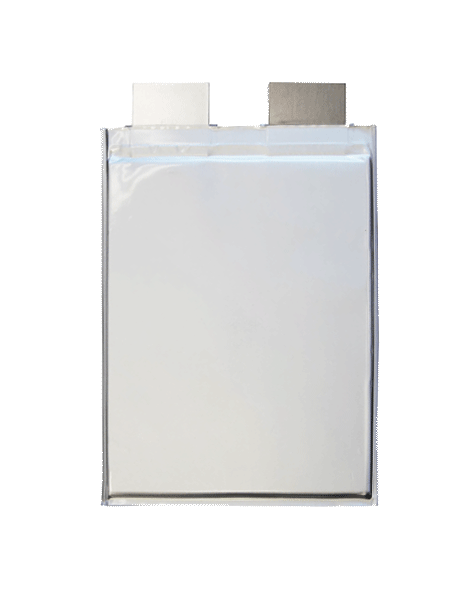

Packverspannung/Spannbänder für Pouch Zellen

Zellgehäuse für prismatischen Akkumulatoren

Vor allem im Bereich der Elektromobilität ist der Leichtbaugedanke deutlich mit der Fahrleistung des Fahrzeugs verknüpft. Eine Möglichkeit zur Gewichts- und Raumersparnis eröffnen Batteriekästen, die - teilweise im Fahrzeugboden integriert - dort auch tragende Aufgaben übernehmen müssen. Diese Batteriekästen basieren auf Aluminiumleichtbauweisen, die hohe Festigkeits- und Dichtigkeitsanforderungen erfüllen müssen.

Fertigungstechnisch liegt hier die große Herausforderung im verzugfreien Schweißen von Deckel und Boden auf die umgebende Rahmenstruktur. Die EMPT ermöglicht das verzugsfreie Fügen, da der Prozess keine nennenswerte Wärme in das Bauteil einbringt. Somit ist es auch möglich, relativ dünnwandige Deckbleche auf dickwandigere Rahmenstrukturen zu schweißen.

Busbars übernehmen die Stromführung zwischen den Zellen eines Batteriemoduls oder verbinden ein Batteriemodul mit dem nächsten. Besondere Anforderungen an die Fügetechnik stellen hierbei hybride Aluminium-Kupfer Busbars. Zum Einsatz kommen sie, wenn die Zellen nach außen geführte Kupferanoden und Aluminiumkathoden besitzen, oder wenn mehrere Batteriemodule miteinander verschraubt werden sollen.

Die Elektromagnetische Pulstechnik (EMPT) liefert stoffschlüssige Verbindungen zwischen Aluminium und Kupfer, bzw. versilberten oder vernickeltem Kupfer, da keine thermische Energie eingebracht wird. Die so gefügten Verbindungen zeichnen sich durch hohe mechanische Festigkeit unter statischen, schlagenden und zyklischen Belastungen aus. Zudem weisen EMPT Schweißverbindungen eine extrem hohe elektrische Leitfähigkeit auf.

Lithium-Ionen-Pouchzellbatterien erfordern in der Regel ein Gehäuse, das den Zellstapel umschließt und auch verspannt. Diese Gehäuse bestehen oftmals aus zwei Aluminiumdruckplatten, die vorgespannt mit zwei Zugankern verbunden werden. Das Verbinden des Zugankers und der Druckplatten mit Hilfe des EMPT Schweißens ist eine vorteilhafte Verbindungsmöglichkeit gegenüber Schmelzschweißverfahren.

Hierbei entsteht keine Wärme, die die innenliegenden temperaturempfindlichen Pouchzellen schädigen könnte. Weiterer Pluspunkt: Die EMPT Schweißnaht weist eine sehr hohe Festigkeit auf. Es entsteht kein Wärmeverzug wie beim Schmelzschweißen und auch kein Festigkeitsverlust. Hierdurch ist eine dünnwandige Lösung im Leichtbau möglich.